逆襲をかける電子写真 目次

- 電子写真方式に求められるプロダクションプリンターとしての課題

- Versant 3100 (富士ゼロックス)

- bizhub PRESS C1100 (コニカミノルタ)

- image PRESS C850 (キヤノン)

- RICOH Pro C7110(リコー)

- Océダイレクトイメージングテクノロジー

- Oce Gemini Technology

- Oce Radiant定着と組合わせカラー連帳紙へ対応する両面同時転写機構

- 花開くトナー機

- 液体現像への期待

花開くトナー機

プロダクションプリンターの話題の中心が何となくインクジェット機に偏っているような気のする昨今である。しかし、オフセット印刷への挑戦を考えたときトナー機にはインクジェット機に比べても優位な点が数多くある。それは、「高速印字の可能性」「普通紙対応(紙へのにじみの少なさ)「耐候性」「耐刷性」などである。反対にネックとなる事としては、「システム・機構が複雑」「定着の消費エネルギーが大」「画質がオフセット印刷に比べるとまだおちる」などである。これらに対処するため、新しい試みや技術開発が積極的に行われてきた。ここでは、ここ数年進められてきたトナー機の技術について再度要素毎に見直し、新しい技術も紹介しながら、トナー機への期待を膨らませたい。

1.給紙・搬送

(エア給紙)

プロダクションプリンターの給紙機構は各社とも等しくエアアシスト給紙を採用する方向にある。エアアシスト給紙の基本は「用紙横(あるいは正面)からのエアにより紙を捌き、用紙正面からのエアにより紙を分離する」事にある。これにより紙粉等の影響を受けにくくなり、紙種に合わせたエア圧の調整やベルト給紙の場合は圧着面積の調整により、より安定した給紙が可能となる。エアアシスト給紙の課題としては、①エアの供給とダクトの配置②エア送入位置と捌き位置③紙位置検知④シート端部カールなどへの対応、などがある。

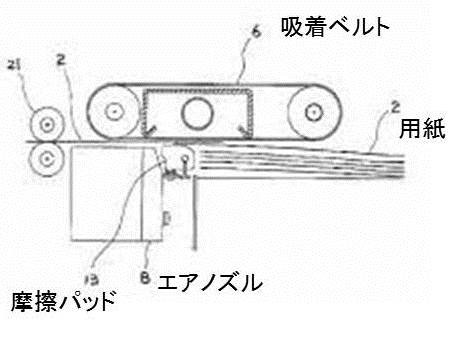

図に示した特許は、エアノズルからの空気流だけでは十分な分離が得られない場合摩擦パッドを併用して分離力を高め、用紙対応力を上げようとするものである。プロダクションプリンターで使うにはは力不足と考えられていた技術をうまく組み合わせて使うことにより、新しい可能性も出てきそうな一例である。

(重送検知)

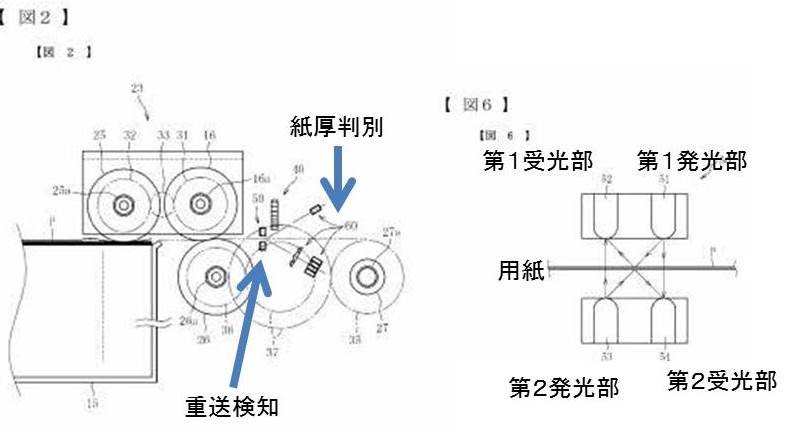

プロダクションプリンターにおいて、重送検知は必須な機能となっている。方式には大きく分け超音波式とフォト式がある。各方式ともに長所短所があり、それぞれに合わせて選択されている。光学式ではプレプリント紙や色紙の場合誤検知する可能性がある。超音波式では周囲からの反射波による誤検知への対応が必要であり、その他にも、紙厚、弾性力、密度などへも配慮しなくてはならない。このところプロダクションプリンターへはフォト式の採用が増えている様に感じられる。図に示した特許は「重送検知と紙厚検知の両機構をもち、更に重送検知は2組の受発光部を持つことにより、透過光と反射光の両方で判断する」ことを特徴としている。

(レジスト合わせ)

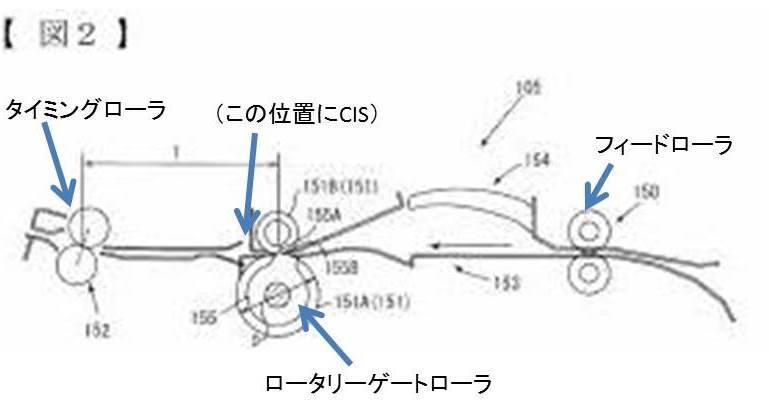

プロダクションプリンターにとって極めて重要なレジスト合わせについては各社いろいろな方法が取られている。その基本は1枚1枚の用紙の位置を移動させ、書き込み画像に合わせることである。その手順は①用紙の斜行補正②主走査方向レジ合わせ③副走査方向レジ合わせ、というものが多い。これをいわゆるゲートレジスト方式で対応している。リコーはこのレジスト合わせを高速化するためにロータリーゲート方式を採用した。その手順は①ゲートに用紙を突き当て②ゲートを軸周りに回転させながら搬送③フィードローラを離間④CISで用紙端を検知しシフトローラごと用紙を横へ移動⑤タイミングローラに用紙到達後シフトローラを離間、というようなものである。このロータリーゲートは従来から小型LBPなどで使用されてきたレジシャッター機構に発想が似ており興味深い。

2.露光・光学系

プロダクションプリンターにおいてはVCSEL(面発光型半導体レーザ)によるマルチレーザが多く使用されるようになってきた。

VCSELを利用することにより、プリント速度の向上はのみならず、従来はポリゴンミラーの回転数変更などによって対応していた「表裏倍率補正」「走査線曲り補正」「傾き補正」などについてもVCSELのコントロールでの対応が可能となった。例えば、従来行われていた方法で倍率を補正しようとし単純に横1ラインの挿入を行うと、不必要な位置にもドットが挿入されてしまう。これに対し、VCSELの補正では必要なところのみの画素挿入(拡大)/画素間引き(縮小)が可能であり、元々の画像からあまり変化なく補正が可能となる。VCSELは1ビーム当たりの出力が通常の端面発光レーザよりも少ない。また、光量検出はハーフミラーでの分離後検出する必要があり、センサー受光電流は小さい、という特色を持っている。更に、熱を持ちやすいことから、高出力でドループ特性に優れ、チャンネル間の熱干渉の少ない素子の開発が望まれるところである。

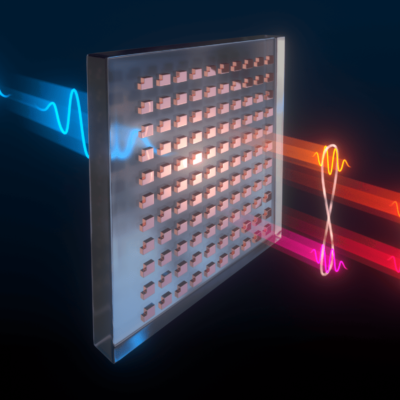

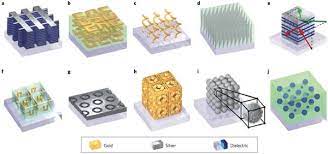

夢のある話題としては、「ビーム出射方向を自在に制御可能な半導体レーザ(周期的な屈折率分布を持つフォトニック結晶の利用)」(京都大学など)等もあり、実用化されれば、また新しい可能性が開いてゆくものと期待している。

光走査系のもう一つ、LEDアレイはどうなっていくであろうか。LEDアレイを使用するうえで懸念されるのが濃度ムラである。この原因の主なるものはレンズ焦点方向の部品精度や実装精度のばらつきにある。時間をかけて改善されてきてはいるが万全ではない。また、解像度が1200dpi止まりとなると、一部のユーザーからは敬遠される原因となる可能性がある。

3.現像

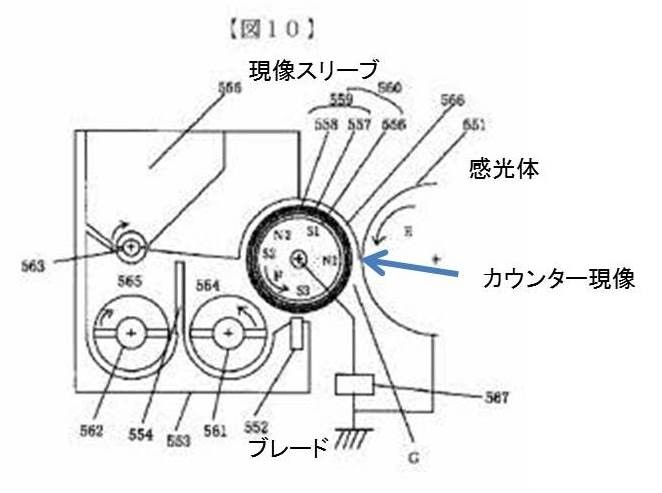

現在電子写真の出力画像は今だオフセット印刷の画質には届いていない。電子写真の改善目標は高画質化と高安定化である。まず現像に際し必要なことの第一は、「現像剤中のキャリアからトナーを完全に飛翔させる」ことである。高画質化の中でも特に粒状性の問題は大きい。乾式二成分接触AC現像を想定した場合、現像プロセスで求められる特性は①所望の帯電量②非静電付着力分布③現像トナー量④キャリアからのトナー飛翔現象、などである。この中で、粒状性は②、③の特性に依存している。粒状化改善のためには「トナーの小径化」と「小径トナーの最適取扱い」が必要である。小径トナー化は重合トナーの採用などにより進んできている。現像による粒状性の発生は現像部での磁気ブラシによる掃きムラ(スキャベンジ)に起因している。このため、粒状性向上のために低磁化量キャリアを用いることで現像ローラの磁極上の磁気ブラシ密度を高めるなどの改善策がとられている。図にこの対策が取られたCP2100(キヤノン)の現像器構成を特許から示す。これにより従来よりも低く緻密な磁気ブラシを達成した。また、チリの存在が粒状性を悪く見せることとなり気をつけなくてはならない。

粒状化対策の他の方法には次のようなものがある。

①磁気ブラシローラでトナーロールにトナー薄層を形成し、現像ロールと感光体ベルトとの間に配置されたワイヤ電極によりトナークラウドを発生させ、感光体と非接触で現像を行う方法。(xerox/iGen3)

②均一で細く低い磁気ブラシを形成するために、小粒径キャリアを使用し、感光体に磁気ブラシを非接触で現像する方法。

MTHG現像。(KonicaMinolta/bizhubPROC6500)

4.現像剤

トナーは小径であるほど良い。しかし小径となるとその扱いが面倒となり、現在は乾式トナーとしては5μm程度が最も採用されるところとなっている。トナーに要求される特性としては、①粒度分布の尖鋭化②表面性の均一化③帯電量分布の尖鋭化④流動性⑤低付着性、などがある。これらのことも鑑みて、最近は重合によるケミカルトナーの採用が増加している。最近の流れとしては、色再現の難しい色を特色トナーで対応する、ことが多くなってきた。更に、ホワイトトナーの採用は、画面にメリハリが生まれ有用である。また、クリアトナーによる表面性のコントロールもその効果は大きい。トナーを始めとする現像剤は電子写真プロセスの進化に合わせ発展してきた。現像方法は、二成分磁気ブラシ現像、磁性一成分現像、非磁性一成分現像、と変わってきて、それに合わせ、現像剤も二成分現像ではガラスビーズ、鉄粉系キャリアからフェライトキャリアへ、一成分現像ではマグネタイトによる磁性トナーから非磁性トナーへと移ってきた。現像剤は粘着樹脂、着色剤、帯電制御剤、離型剤、外添剤、キャリアなどで構成されており、帯電特性、定着性、画質、などの要求にあわせて配合される。世の中の流れ、特にプロダクションプリンターに於いてはケミカルトナーに傾きつつあるが、材料設計自由度の高さ、化学反応を伴わない排水処理の容易さ、シンプルな生産、などの理由から、混練粉砕トナーの利点もまだまだ存在する。ケミカルトナーは粒状制御、形状制御、機能分離制御などの面で有利である。ともに現在も進化しており、慎重にこれらの動きを見て行くこととしたい。

5.転写

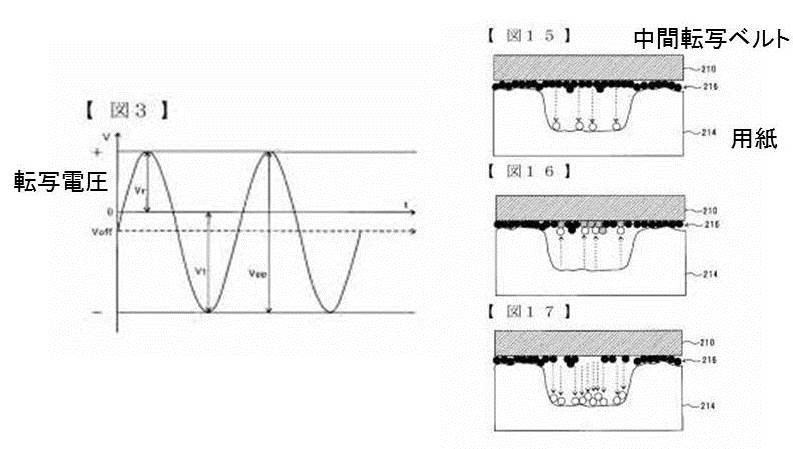

近年、多くの電子写真式カラープリンターが中間転写体方式をとるに至り、転写場所として感光体/中間転写体間の第一転写と、中間転写体/用紙間の第二転写が存在する。転写を行わせる力は、電荷を保持するトナーが電界から受ける静電力である。この静電力がトナーと感光体や中間転写体との付着力よりも大きくなるように設定しなくてはいけない。オフセット印刷並みの画像出力を考え、エンボス紙など凹凸の有る紙への転写性が注目されている。転写ムラによる濃度ムラは許容されない。紙凹への転写性を向上させるには、(a)中間転写体上のトナーと紙の凹部の間の空隙を小さくする方法(b)トナーと中間転写体との付着力を小さくする方法、などがある。(a)のためには「中間転写体の硬度を下げ、紙の凹凸に沿わせる方法」がある。(b)のためには「トナーと中間転写体とが接触しないようにする方法」があり、例えば「クリアトナーを中間転写ベルト上の最下層にのせ、カラートナーと中間転写体との付着力を弱める方法」が実用化されている。静電力以外の力を使用する方法には「超音波を使う方法」や今話題のAC転写技術がある。これは「高い交流電界によりトナーの往復運動を引き起こし、トナーと中間転写体間の付着力を低下させるもの」である。図に特許出願されたAC転写の基本構成を示す。従来直流電圧のみであった転写電圧を、AC転写技術では、転写領域において大きな振幅を有する交番磁界を直流分に重畳している。この時直流成分は、従来の単純な直流電界のみが用いられているときよりも低い。図の右側に示してあるのは直流高電界による用紙凹部への転写のメカニズムである。まず、転写電界によって少数のトナーが中間転写体から用紙へ転写する。次に、逆向きの電界により、トナーが中間転写体上に戻り、中間転写体上のトナーとの間に物理的・電気的相互作用が発生し、中間転写体上のトナーの付着力が低下して転写しやすくなる。このプロセスが繰り返され、用紙へ転写するトナーが増加することにより、凹部への転写性が向上してゆくと、考えられている。また別図に「特許にて提示されたAC転写の効果」を示してある。AC転写の技術的課題としては、「トナーの過剰な往復運動の引き起こすチリの発生」がある。そのため、印加電圧の直流交流印加成分の大きさが最適化される必要がある。

6.定着

最終的に「画像を仕上げる」という意味から、定着プロセスは極めて重要である。それは、トナーを紙に固定するというだけではなく、「印刷品質を決定する」こととなる。定着プロセスの仕上がりに依存する画像への影響として次のようなものがある。

①グロス:一般的に用紙そのもののグロスに近い仕上がりが好ましいとされている。トナーの粘弾性特性や形状などに依存している。

②粒状性:トナーの小径化と流動性が重視される。

③その他:フィルムの透明性を示すヘイズや、金属光沢感ををしめすフロップインデクスも評価対象となる。

定着に起因する問題点としては次のようなものがある。

(a)グロスムラ(b)グロス段差(c)冷却グロス差(d)スジ(e)ペーパーブリスタ(f)トナーブリスタ

電子写真方式のPODにおいて一般印刷用コート紙を使いたいという要望は多い。ここで問題となるのが(e)と(f)であり、ともにコート紙の通気性の低さが原因となる。その対策としては「トナーは溶かしてできるだけ水分は帰化させない低温定着」が必要となる。具体的には、通常加熱ローラのようなオーバーシュートなど起こらないようにした発熱体配置や熱制御、低高度定着ベルトなどによるワイドニップ化、などである。

定着起因問題に対処すべく各社の製品投入は進んでおり、ここで幾つか紹介する。

1)BNF(Belt Nip Fuser) :富士ゼロックス、キヤノン、コニカミノルタ、など

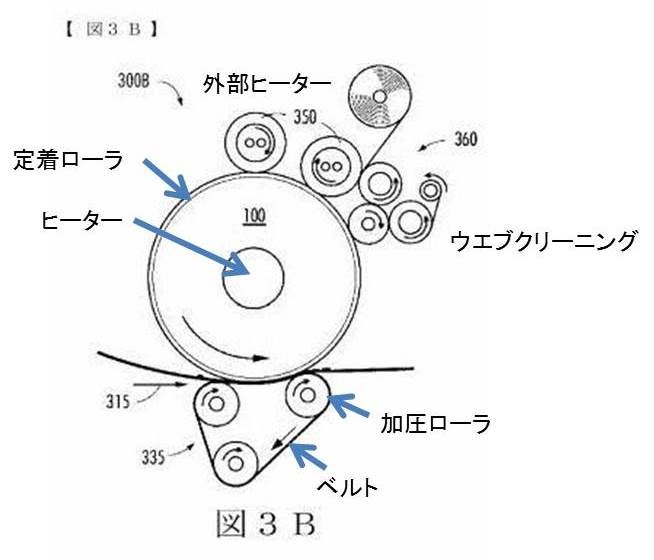

従来からの加圧ローラのかわりにフレキシブルなベルトを用いてニップを形成する。図には示されていないがニップ部のベルト下には加圧機構が設置されている。ワイドニップを得ることが出来る。

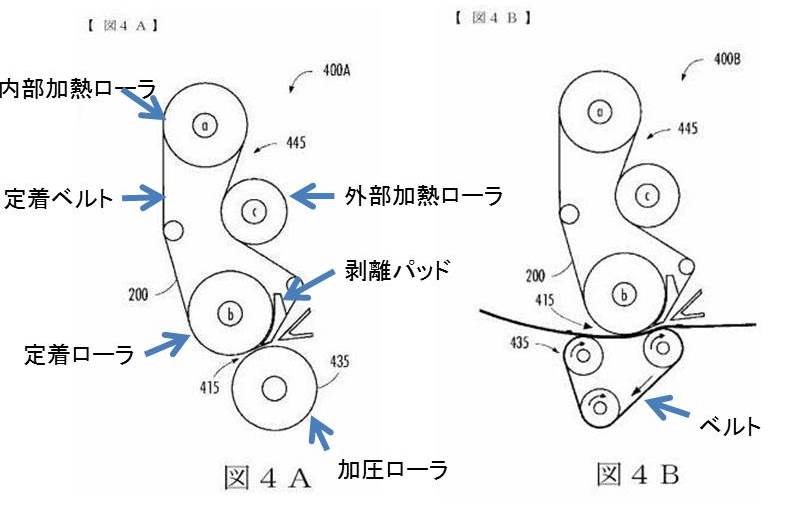

2)BRF(Belt Roll Fuser) :富士ゼロックス

ベルトを外部/内部の二つの加熱ローラにより加熱する。ニップは前半の定着ローラでのニップと後半の剥離パッドでのニップとがとれる。定着ベルトは内外から加熱されるので、温度の安定性が図りやすい。図の右側は加圧ローラの代わりにベルトで構成した場合を示している。

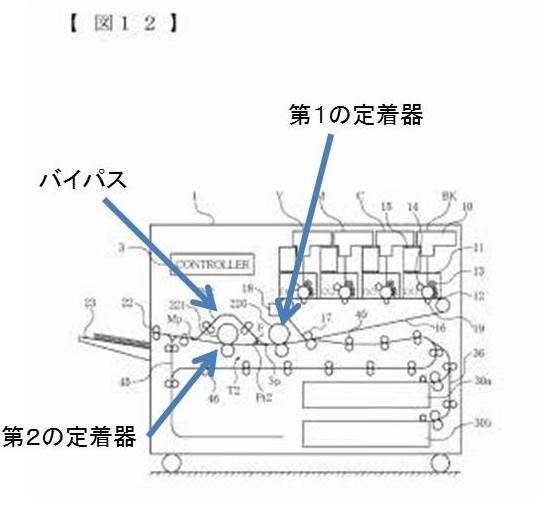

3)2段定着 :キヤノン(BNF+2Roll),コニカミノルタ(BNF+Belt定着)

厚紙高グロスの達成と高生産性を実現している。1段目はBNFを用いている。薄紙は1段目の定着のみで2段目をパスして排紙される。厚紙は2段目でさらに熱と圧力を加えトナーを再溶融させる。これにより、定着性のアップ/グロスアップ/1段目で生じた光沢ムラの解消、などが可能となる。

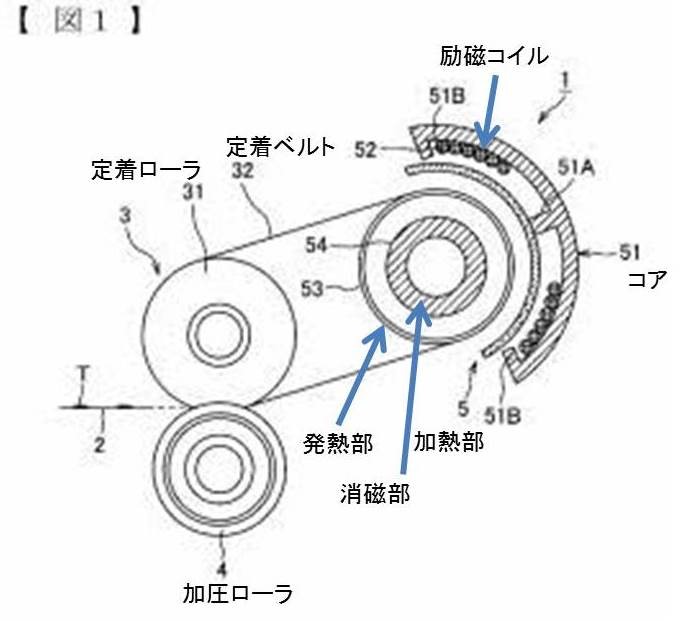

4)IH加熱定着 :キヤノン、富士ゼロックス、コニカミノルタ、リコー

IH(Induction Heating)加熱は交番磁界による電磁誘導加熱である。励磁するコイル/コアの配置には内部配置と外部配置がある。図に示した例は外部配置である。最近の機種では外部配置が多いようである。発熱部は銅を基材とした金属で構成され、コアに発生する交番磁界により発熱する。IH加熱方式は、定着部材が直接に熱発生されるため、ヒータなどの熱源のロスが無い。また熱応答も良いため、温度制御性が良いという利点を有している。しかし、IH加熱の効率ロス要因が発生する。設計上各部材の配置の許容度は大きくこれかの各社の取り組みが期待されるところである。

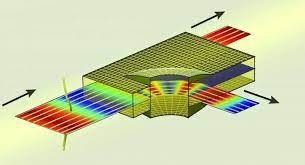

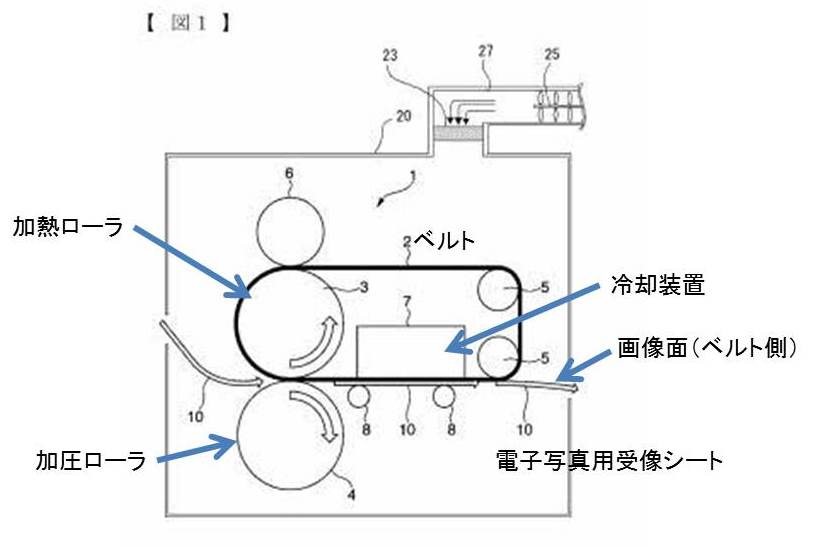

5)MACS(Melt Adhere Cooling before Stripping system : 富士フィルム/富士ゼロックス

このシステムは写真プリント画質を電子写真で実現することを目標に「冷却剥離を用いた光沢処理技術」の一方法である。この方法はかって写真のプリント仕上げで使用したフェロタイプに考え方が近い。また、表面を鏡面のように仕上げるものに板ガラスの製造がある。これは、溶融した金属の上にガラスの融液を流し、ガラスを冷却固化することで鏡面状態を転写する。MACSは電子写真の定着技術を応用してトナーを溶融し、鏡面にしたのち冷却固化、剥離、する。使用するトナーは基本的に通常の電子写真で使用するものと同じである。出願された特許から図を示す。

MACS定着システムの進行は三つの機能に分けて考えることが出来る。

①加熱部:高温、高圧でメディア受像層に画像を押し込む。

②冷却部:メディアを冷却し、受像層樹脂とトナーを固めベルト表面をレプリカ。

③剥離部:ベルトからメディアを剥離し排出する。

電子写真では表面に微小な凹凸が残り、光の乱反射により色再現の鮮やかさの妨げとなっている。

オフセット印刷を目指すプロダクションプリンターにとっては、MACSは興味あるアプローチと考えられる。

現在、その他に、特色ある定着システムとしては、OcéのJemini System を上げることが出来る。これはVarioPrint135などで用いられている「粘着中間体転写+熱定着」という構成であり、2次転写時に両面に転写定着が同時に行われるものである。

7.その他の構成要素

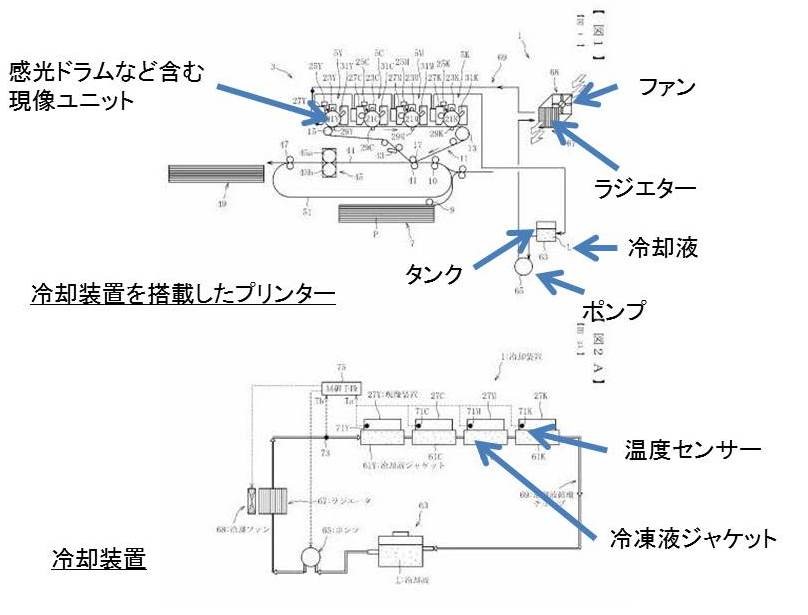

(現像冷却システム)

現像ユニットにおいて、十分な冷却が行われない場合、トナーは凝集し白スジ等の画像不良を発生する。このため、多くのプロダクションプリンターが現像冷却システムを導入している。図にリコーの特許からそのシステム例を示す。温度センサーで各部の温度を検知し判断フローに従い、ポンプにて冷却水を循環させ、冷却液ジャケットを冷却して所望の温度にコントロールをしている。今後は更に冷却効率を上げ、画像品質を安定化させることに力が注がれよう。

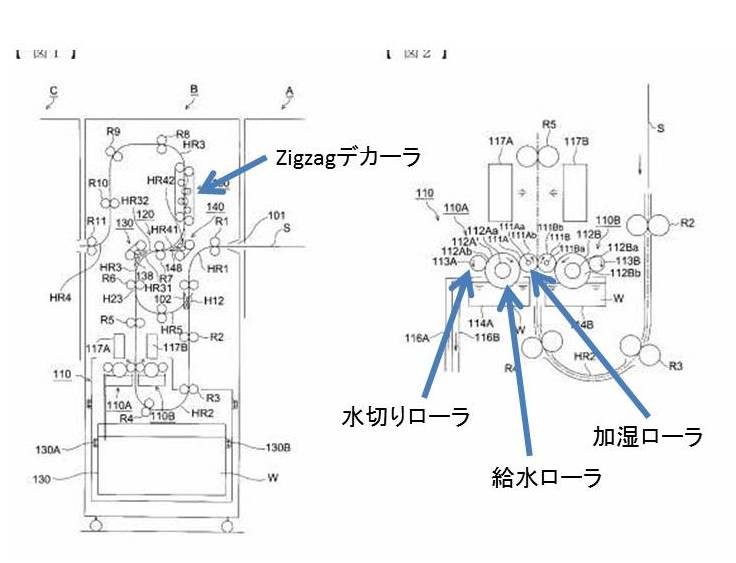

(デカーラ機構)

熱と圧力による定着を行う限り、紙のカールは共通の問題である。このため、多くの機種でデカーラ機構を採用している。これまでのデカーラ機構は上下のプレッシャローラにより凹凸カールのデカールをするもの(Zigzagデカーラ)がほとんどであった。これに加え、加湿デカーラ機構を加えたものが出てきた。特許例で示すのはコニカミノルタの機構である。デカーラユニットの中で、垂直に搬送される用紙を挟んで、加湿ローラ、給水ローラ、水切りローラ、などが左右対称に配置されている。加湿デカーラ機構で矯正後、下流のZigzagデカーラで残りのカールが矯正される。加湿デカーラとZigzagデカーラには得手不得手があり、「加湿デカーラは薄紙のデカールはほぼ完璧にできるものの、厚紙のデカーラに難点がある」「Zigzagデカーラは厚紙のデカーラが得意」という特性を補完しあう機構である。

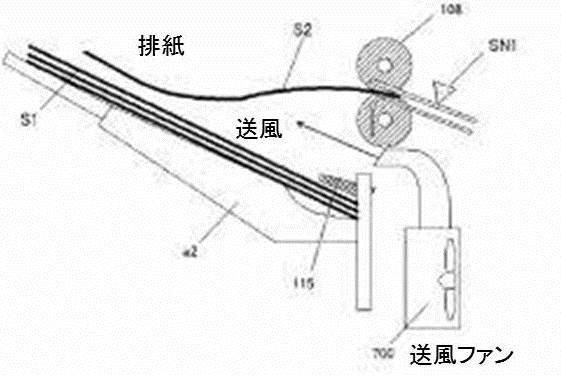

(排紙機構)

オフセット印刷に対抗できるために排紙積載性は重要である。

このため、最近はエアアシスト機構を採用したものが多く採用されてきた。各用紙ごとに条件を最適設定することが出来る。特許の図から「送風ファンによる排紙積載性改善機構」を示す。排紙されてきた用紙は送風ファンにより適切な条件にて冷却され積載性を改善される。