製造業は、物理的な商品や製品を生産する産業の一部門です。この産業は、原材料を取り入れて製品を作り出し、それを市場に提供するプロセスを含みます。製造業は、様々な規模と形態を持つ企業によって行われており、自動車や家電製品、衣料品、食品、医薬品など、さまざまな製品の製造に関わっています。

製造業のプロセスは、一般的に以下のステップから構成されます。

- 設計: 製品の設計や仕様を決定します。この段階では、製品の機能や形状、材料などが決定されます。コンピュータ支援設計(CAD)などのツールが使用され、設計図やプロトタイプが作成されます。

- 資材調達: 製品に必要な原材料や部品を調達します。サプライチェーン管理(SCM)の一環として、信頼性の高いサプライヤーとの関係を築き、適切な時期に必要な資材を確保します。

- 生産: 資材や部品を組み立て、製品を製造します。自動化された生産ラインやロボットなどの技術が活用され、製造プロセスの効率性と品質を向上させるために取り入れられます。

- 品質管理: 製品の品質を確保するために、品質管理チームが品質基準に従って製品をテスト・検査します。統計的工程管理(SPC)などの手法を使用して、生産プロセスの安定性と品質を監視し、必要に応じて改善策を実施します。

- 出荷: 製品が完成したら、物流や配送チームによって市場に出荷されます。出荷手続き、輸送計画、倉庫管理などが適切に実施され、製品が顧客に届けられます。

製造業は、経済の重要な部門であり、雇用や経済成長に大きな影響を与えています。新たな技術の進歩や革新、グローバルな競争環境の変化により、製造業は常に進化し続けています。例えば、コンピュータ数値制御(CNC)やジャストインタイム(JIT)などの手法が導入され、生産性や効率性が向上しています。

また、近年ではサプライチェーンの持続可能性や環境への配慮も重要な課題となっています。製造業は、省エネルギーや再生可能エネルギーの利用、廃棄物管理の最適化など、持続可能な製造プラクティスの採用を追求しています。

総じて言えることは、製造業は製品の生産を通じて経済を支える重要な産業であり、技術革新と効率化の追求によって進化し続けています。

1.ERP – Enterprise Resource Planning(企業資源計画)

ERP(Enterprise Resource Planning)は、企業資源計画とも呼ばれる統合的なビジネス管理ソフトウェアシステムです。ERPは、組織内のさまざまな機能やプロセスを統合し、効率的な運営と意思決定を支援するために設計されています。

ERPシステムは、企業内の異なる部門や機能(財務、人事、生産、調達、販売など)のデータを一元管理し、情報の共有と可視性を高めます。これにより、組織全体の業務プロセスをシームレスに統合し、情報の一貫性と正確性を確保することができます。

ERPシステムは、以下のような主な機能を提供します:

- 資材管理: 製品や部品の在庫管理、購買オーダーの処理、供給チェーンの最適化などを支援します。これにより、需要と供給のバランスを取りながら、生産や調達の計画を効果的に管理することができます。

- 製造管理: 製造プロセス全体を管理し、生産計画の立案、作業オーダーの管理、生産ラインのスケジュール調整などをサポートします。生産能力の最適化や品質管理の向上に役立ちます。

- 販売・顧客管理: 販売プロセスの自動化や顧客情報の管理、注文処理、請求書の作成などを効率化します。これにより、顧客との関係構築や売上の増加に寄与します。

- 会計・財務管理: 会計データの管理、予算立案、資金管理、経費精算、経営分析などを支援します。財務の可視性と精度を高め、経営者が迅速かつ正確な意思決定を行えるようにします。

- 人事管理: 従業員のデータ管理、給与計算、勤怠管理、採用プロセスの管理などをサポートします。人事情報の一元管理により、従業員の効率的な管理と組織全体の人材戦略の策定を支援します。

ERPシステムの利点には、業務プロセスの統合と自動化、リアルタイムのデータ可視性、効率性と生産性の向上、意思決定の迅速化、コスト削減、顧客満足度の向上などがあります。また、データの一貫性と正確性を確保することにより、情報の信頼性と品質管理の向上にも貢献します。

ただし、ERPシステムの導入には計画と準備が必要であり、組織全体への変革や従業員のトレーニングが必要な場合があります。また、組織の特定のニーズや業界の要件に合わせてカスタマイズすることも重要です。

総じて言えることは、ERPは統合的なビジネス管理ソリューションであり、組織全体の効率性と競争力を向上させるための強力なツールであるということです。

2.CRM – Customer Relationship Management(顧客関係管理)

CRM(Customer Relationship Management)は、顧客関係管理の略称であり、顧客との関係を効果的に管理するための戦略と技術の統合です。CRMは、顧客に関する情報を集め、分析し、活用することで、顧客満足度の向上、顧客忠誠度の向上、売上の増加などを実現することを目指しています。

CRMの主な機能と特徴は以下の通りです:

- 顧客データ管理: CRMシステムは、顧客に関する情報(連絡先情報、購買履歴、要望や苦情、プリファレンスなど)を一元管理します。これにより、組織内のさまざまな部門や担当者が共有データにアクセスし、顧客の嗜好やニーズを正確に把握することができます。

- 顧客エンゲージメントの強化: CRMシステムは、マーケティング、セールス、カスタマーサービスなどの部門が顧客とのエンゲージメントを向上させるためのツールを提供します。パーソナライズされたメッセージやキャンペーンの実施、顧客に対する適切なタイミングでのコミュニケーション、迅速かつ効果的な対応などが可能になります。

- 営業プロセスの最適化: CRMシステムは、営業プロセスを効率化し、顧客獲得と売上の増加を支援します。見込み客の追跡、商談の管理、見積書や契約の作成、販売パフォーマンスの分析などが可能です。

- カスタマーサービスの向上: CRMシステムは、顧客からの問い合わせや苦情を迅速に対応し、適切な解決策を提供するためのツールを提供します。顧客の問題の履歴や優先度の把握、チケット管理、顧客満足度のモニタリングなどが行えます。

- データ分析と洞察: CRMシステムは、顧客データの分析機能を提供し、傾向やパターンの把握、顧客セグメンテーション、クロスセルやアップセルの機会の発見などを支援します。データに基づいた洞察は、戦略的な意思決定やマーケティングキャンペーンの最適化に役立ちます。

CRMは顧客中心のアプローチを促進し、顧客との関係を長期的かつ持続可能なものにするためのツールです。顧客のニーズや要望を正確に把握し、それに応じたサービスや製品を提供することで、顧客満足度の向上や顧客ロイヤルティの構築を図ることができます。

3.SCM – Supply Chain Management(サプライチェーン管理)

SCM(Supply Chain Management)は、サプライチェーン管理の略称であり、製品の生産から最終顧客への配送までのサプライチェーン全体を効果的に管理するための活動とプロセスです。SCMは、物流、調達、生産、販売、在庫管理など、さまざまな要素を包括的に統合し、効率的な運営と顧客満足度の向上を実現することを目指しています。

SCMの主な機能と特徴は以下の通りです:

- 調達(Procurement): SCMは、原材料や部品の調達プロセスを最適化します。優れた調達戦略とサプライヤーの選定により、品質の確保、リードタイムの短縮、コストの削減などを実現します。

- 生産計画(Production Planning): SCMは、需要予測、在庫管理、生産能力の最適化などを通じて生産計画を策定します。これにより、需要と供給のバランスを調整し、生産効率と顧客納期の遵守を確保します。

- ロジスティクス(Logistics): SCMは、製品の物流管理をサポートします。効率的な配送ネットワークの設計、在庫の最適化、輸送ルートの最適化などを通じて、物流コストの最小化と配送の迅速性を実現します。

- 在庫管理(Inventory Management): SCMは、適切な在庫レベルの維持を支援します。需要予測や在庫回転率の分析に基づいて、在庫の最適化と在庫過剰や不足の回避を図ります。

- 顧客サービス(Customer Service): SCMは、顧客へのサービス品質を向上させるための取り組みを支援します。リードタイムの短縮、迅速な配送、正確な納期の遵守などを通じて、顧客満足度の向上とロイヤルティの構築を図ります。

SCMの効果的な実施には、情報の可視性と共有、供給チェーンの協力関係の構築、リスク管理、技術の活用などが重要です。SCMは企業間の連携やパートナーシップを強化し、競争力を向上させるための重要な戦略的取り組みとなっています。

4.BOM – Bill of Materials(部品表)

BOM(Bill of Materials)は、製造業において使用される重要な概念であり、製品を構成する部品や材料の詳細なリストを示すドキュメントまたはデータセットを指します。BOMは、製品の設計や製造工程において部品の管理と追跡を容易にするために使用されます。

BOMには以下のような情報が含まれます:

- 部品番号: 各部品や材料に対して一意の識別番号が割り当てられます。これにより、部品を正確に特定し、管理することができます。

- 部品の説明: 各部品や材料の詳細な説明が含まれます。これには、部品名、仕様、寸法、材質などが含まれます。

- 部品数量: 各部品が製品において必要な数量が示されます。これにより、製品の組み立てに必要な部品数を正確に把握することができます。

- 部品の階層構造: BOMは階層構造を持ちます。製品を構成する部品が階層的に示され、上位の部品から下位の部品へと展開されます。これにより、部品の組み立て順序や関係性を明確にすることができます。

- サプライヤー情報: 各部品の調達先やサプライヤーの情報が含まれる場合があります。これにより、部品の調達と供給管理を効果的に行うことができます。

BOMは製品の設計段階から始まり、製造工程や品質管理、在庫管理、調達、販売などのさまざまな業務プロセスに関与します。BOMの正確性と完全性は、製品の品質、製造コスト、生産効率に直接影響を与えるため、重要な要素となります。

BOMはまた、変更管理のツールとしても使用されます。製品や部品に変更があった場合、BOMを更新して新しい構成を反映することにより、変更の追跡と管理を容易にします。

BOMはCAD(Computer-Aided Design)ソフトウェアやPLM(Product Lifecycle Management)システムなどのデジタルツールを使用して作成および管理されることが一般的です。これにより、BOMの共有、変更管理、連携が容易になります。

5.QC – Quality Control(品質管理)

品質管理(Quality Control、QC)は、製造業において製品やプロセスの品質を管理し、品質基準を遵守するための活動と手法の総称です。QCは、品質の一貫性、信頼性、および満足度を確保するために重要な役割を果たします。

QCの主な目的は以下の通りです:

- 品質基準の確立: QCは、製品に関する明確な品質基準を設定します。これには、製品の仕様、機能要件、性能基準、安全基準などが含まれます。これにより、製品が特定の品質基準を満たすことが保証されます。

- 品質の測定と評価: QCは、製品やプロセスの品質を定量的および定性的な方法で測定および評価します。これには、検査、試験、サンプリング、データ収集、統計的分析などが含まれます。これにより、品質の問題や逸脱を特定し、改善のためのアクションを実施することが可能になります。

- 品質管理システムの確立: QCは、組織内に品質管理システムを確立するための活動も含みます。これには、品質ポリシーと手順の策定、品質目標の設定、品質文書の作成、トレーニングと教育、監査とレビューなどが含まれます。これにより、品質管理が組織全体で一貫して適用され、品質基準の維持と向上が実現されます。

- 問題の特定と改善: QCは、品質に関する問題や逸脱を特定し、それらを改善するための対策を立案します。品質の不良や欠陥の原因分析、ルートコーズ分析、品質改善プロジェクトの実施などが含まれます。これにより、品質の問題を解決し、将来の品質問題の予防にも取り組むことができます。

- 顧客満足度の向上: QCは、顧客満足度を向上させるための取り組みも含みます。品質の一貫性や信頼性を確保し、製品の品質を向上させることにより、顧客の期待に応え、競争力を維持します。

QCはさまざまな手法やツールを使用して実施されます。これには、統計的品質管理(Statistical Quality Control)、プロセス制御チャート(Control Charts)、品質保証(Quality Assurance)、品質管理ツール(Quality Management Tools)などが含まれます。

QCの実施には、組織全体の関与とコミットメント、トレーニングとスキルの向上、データ分析と統計的手法の適用などが重要です。また、品質改善のためのPDCAサイクル(Plan-Do-Check-Act)の活用も一般的です。

6.JIT – Just-in-Time(ジャストインタイム)

Just-in-Time(ジャストインタイム、JIT)は、生産や調達において、必要な部品や資材を必要な時に必要な数量だけ供給するという原則や手法を指します。JITは、在庫を最小限に抑え、無駄を排除し、効率的な生産を実現することを目指します。

JITの主な特徴と原則は以下の通りです:

- 在庫最小化: JITでは、不必要な在庫を持たないことを目指します。部品や資材は、生産や組み立ての直前に供給され、在庫を保管する必要がなくなります。これにより、保管コストやリスクを削減し、キャッシュフローを改善することができます。

- プル生産: JITでは、需要に応じて生産する「プル生産」が重視されます。顧客の需要に基づいて生産を行い、過剰生産や在庫のムダを防ぎます。生産量は、顧客の需要や受注に基づいて調整されます。

- 短いリードタイム: JITでは、生産や調達のリードタイムを短く保つことが重要です。部品や資材の供給は、需要発生直前のタイミングで行われます。これにより、顧客納期への迅速な対応や在庫リスクの軽減が可能になります。

- 信頼性の向上: JITでは、供給チェーン内の信頼性を向上させることが重要です。信頼性の高いサプライヤーとのパートナーシップを構築し、正確な納期と品質の確保を実現します。また、生産プロセスの安定化や品質管理の徹底にも取り組みます。

- プロセスの改善: JITでは、生産プロセスの改善が継続的に行われます。無駄な作業や非付加価値の活動を特定し、改善のための取り組みを行います。効率的な生産フローの確立や品質管理手法の導入などが含まれます。

JITの適用には、組織全体のコミットメントと協力が不可欠です。また、生産計画と調達計画の正確性、生産能力の柔軟性、情報の共有とリアルタイムの連携なども重要な要素です。

JITは、在庫の削減、生産の効率化、顧客満足度の向上などのメリットをもたらす一方で、供給チェーンのリスクや需要変動への対応の難しさという課題も存在します。したがって、適切な計画と運営が必要です。

7.CNC – Computer Numerical Control(コンピュータ数値制御)

Computer Numerical Control(コンピュータ数値制御、CNC)は、製造業において機械や工作機械を制御するための技術です。CNCは、コンピュータプログラムによって制御される自動化システムであり、工作機械の動きや操作を高度に制御し、精密な加工や生産を可能にします。

CNCの主な特徴と機能は以下の通りです:

- コンピュータ制御: CNCは、コンピュータプログラムを使用して工作機械を制御します。事前に作成されたプログラムに基づいて、工作機械の動作や作業手順を自動的に実行します。これにより、人の手による操作や制御ミスの可能性を減らし、高い精度と一貫性を実現します。

- 数値制御: CNCは数値データ(数値制御プログラム)を使用して動作します。工作機械の動きや位置、速度、加速度などのパラメータは数値で表され、プログラムによって指定されます。数値データに基づいて、工作機械は正確な位置や加工動作を実行します。

- 多軸制御: CNCは、複数の軸(例:X、Y、Z)を制御することができます。これにより、複雑な形状や曲線の加工が可能になります。さらに、回転軸(例:A、B、C)を追加することで、工作機械の動きをより自由に制御することもできます。

- 高度な加工能力: CNCは、様々な種類の工作機械に適用されます。これには、旋盤、フライス盤、レーザーカッター、プラズマ切断機、3Dプリンターなどが含まれます。CNCによる制御により、複雑な形状や精密な加工が可能になり、生産性と品質が向上します。

- 自動化と効率化: CNCは、作業プロセスの自動化と効率化に貢献します。プログラムに基づいて工作機械が自動的に作業を行うため、作業時間が短縮され、生産性が向上します。また、同じプログラムを使用して複数の製品や部品を加工できるため、柔軟性と生産の多様化も可能になります。

CNCは、製造業において高度な制御と加工を実現し、生産性の向上と品質の向上に貢献しています。また、デジタル化と連携することで、生産データの収集や分析が容易になり、生産プロセスの改善や最適化にも役立ちます。

8.CAD – Computer-Aided Design(コンピュータ支援設計)

Computer-Aided Design(コンピュータ支援設計、CAD)は、製品やシステムの設計を支援するためにコンピュータを使用する技術です。CADは、2次元(2D)および3次元(3D)のデザインやモデリングを行い、設計者が製品の形状、寸法、材料などを仮想的に作成および編集することができます。

CADの主な特徴と機能は以下の通りです:

- 仮想設計: CADは、仮想的な環境で設計を行います。設計者は、コンピュータ上で製品の図面やモデルを作成し、編集することができます。これにより、試作品の作成や物理的なプロトタイプの必要性を減らし、時間とコストを節約することができます。

- 2Dおよび3Dデザイン: CADは、2Dおよび3Dのデザインをサポートします。2Dデザインでは、図面や平面図を作成し、寸法や形状を表現します。3Dデザインでは、立体的なモデルを作成し、製品の外観や構造をリアルに表現します。これにより、設計者は製品の全体像をより詳細に把握することができます。

- 寸法と正確性: CADは、寸法や位置を正確に制御することができます。設計者は、図面上で寸法を指定し、要件に合わせて製品を作成します。また、CADシステムは自動的に寸法や位置の計算を行い、正確な設計を保証します。

- モデリングとアセンブリ: CADでは、製品のモデリングとアセンブリを行うことができます。設計者は、個々の部品を作成し、それらを組み合わせてアセンブリを作成します。これにより、製品の構造や動作を詳細に理解し、問題や衝突を事前に特定することができます。

- コラボレーションとドキュメンテーション: CADは、複数の設計者や関係者とのコラボレーションを支援します。設計データを共有し、コメントやフィードバックを受け取ることができます。また、図面や仕様書の自動生成により、設計に関するドキュメンテーションの作成が容易になります。

CADの利点は、設計プロセスの効率化、設計品質の向上、製品開発サイクルの短縮などが挙げられます。また、CADデータを使用して製造や解析などのさまざまな活動をサポートすることも可能です。CADは広範な産業分野で使用され、建築、機械工学、電子工学など多岐にわたる設計作業に応用されています。

9.CAM – Computer-Aided Manufacturing(コンピュータ支援製造)

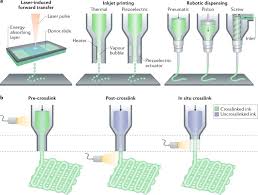

Computer-Aided Manufacturing(コンピュータ支援製造、CAM)は、製造業においてコンピュータ技術を活用して製造プロセスを支援する技術です。CAMは、CAD(コンピュータ支援設計)と連携して、設計データから直接製品を作成するための指示を生成し、製造機械や工作機械を制御します。

CAMの主な特徴と機能は以下の通りです:

- 機械制御: CAMは、製造機械や工作機械を制御するための指示を生成します。CADで作成された設計データをもとに、加工や組立などの製造手順を自動的に作成し、機械に送信します。これにより、製造プロセスの自動化と効率化が図られます。

- 切削加工: CAMは、切削加工をはじめとするさまざまな製造プロセスをサポートします。CADデータから製品の形状や寸法情報を取得し、切削工具のパスや進行速度などの加工条件を最適化して、工作機械を制御します。これにより、正確な加工が可能になります。

- 自動工具経路生成: CAMは、自動的に工具経路を生成します。CADデータから製品の形状を解析し、最適な工具の使用方法や加工順序を決定します。また、切削過程での衝突や干渉を検出し、適切な修正を行います。これにより、加工の効率性と品質を向上させます。

- 材料管理: CAMは、製品の材料管理をサポートします。材料の在庫や使用量を追跡し、最適な材料の選択や使用方法を提案します。また、切削パラメータや工具寿命などの情報も管理し、材料の最大の効率的利用を実現します。

- 連携とシミュレーション: CAMは、製造プロセスの連携とシミュレーションを可能にします。CADデータと連携し、設計変更や最適化に対応することができます。また、加工シミュレーションを行い、工具や機械の動作の衝突や干渉を事前に検出し、問題を回避します。

CAMは、製造業において生産性の向上と品質の向上に貢献します。自動化された製造プロセスにより、人的ミスを減らし、製造効率を最適化することができます。また、迅速な設計変更に対応するための柔軟性も提供します。CAMは、切削加工やCNCマシンなどの領域で特に広く使用されています。

10.MRP – Material Requirements Planning(資材要件計画)

Material Requirements Planning(資材要件計画、MRP)は、製造業において生産に必要な資材や部品の適切な数量とタイミングを計画するための手法です。MRPは、製造計画や生産スケジュールの策定に活用され、生産プロセスの効率化と在庫最適化を実現します。

MRPの主な特徴と機能は以下の通りです:

- 資材需要の予測: MRPは、過去の需要パターンや将来の需要予測を分析し、製品ごとに必要な資材や部品の需要量を予測します。これにより、製品の生産計画を正確に立てることができます。

- 資材の在庫管理: MRPは、現在の在庫状況を把握し、需要予測と製品の生産計画に基づいて、適切なタイミングと数量で資材を調達します。在庫不足や在庫過剰を回避することで、生産の滞りやコスト増加を防ぎます。

- 資材の調達計画: MRPは、製品の生産計画に基づいて資材の調達計画を立てます。需要に応じて必要な資材を調達し、納期や供給能力などの制約条件を考慮しながら、最適な調達スケジュールを作成します。

- 生産スケジューリングのサポート: MRPは、製品の生産スケジュールをサポートします。製品の需要予測と製品の製造時間を考慮して、生産ラインや機器の稼働スケジュールを最適化します。これにより、生産プロセスの効率性と納期の遵守が図られます。

- 在庫管理とコスト削減: MRPは、適切な資材の調達と在庫管理を通じて、在庫コストを最小化します。在庫の最適化により、キャッシュフローの改善やストックアウトや廃棄物の削減が実現されます。

MRPは、製造業において生産計画や資材管理の重要なツールとして広く使用されています。正確な需要予測と効率的な資材調達計画により、生産プロセスの効率化と顧客満足度の向上が図られます。