逆襲をかける電子写真 目次

- 電子写真方式に求められるプロダクションプリンターとしての課題

- Versant 3100 (富士ゼロックス)

- bizhub PRESS C1100 (コニカミノルタ)

- image PRESS C850 (キヤノン)

- RICOH Pro C7110(リコー)

- Océダイレクトイメージングテクノロジー

- Oce Gemini Technology

- Oce Radiant定着と組合わせカラー連帳紙へ対応する両面同時転写機構

- 花開くトナー機

- 液体現像への期待

Océダイレクトイメージングテクノロジー

ビックリするような構成である。Océの隠し技が光っている。現在の電子写真技術の多くはC.F.Carlsonが1938年に開発した技術に沿ったものである。すなわち、帯電/露光(潜像形成)/現像/転写/定着、のプロセスに依存している。この方式は画像を形成するうえで極めて合理的であり、それがために何十年にも渡って使用されてきている。しかしこの方式では高い電圧をかけて静電気をコントロールしなくてはならず、温度湿度など環境の変化にも極めてシビアであり、多くの問題点も有していた。Océはビックリするようなアプローチでこれを解決しようとした。それがダイレクトイメージングテクノロジーである。

このtechnologyは厳密にはゼログラフィーではなく、プロセスを不安定にさせる感光体帯電・露光(潜像形成)などの工程をすっぱりと省略したものであり、現在VarioPrint 135やCPSシリーズなどに採用されている。

VarioPrint135はモノクロ機であるが、このtechnologyは当初からDirect Imaging Technology としてカラー機Océ CPS900に採用されていた。この機種は7色の乾式トナーを使用しており、現在製品出荷はないようであるが、ここではこの7色構成をモデルに説明したい。

ダイレクトイメージングテクノロジーはMagne-Stylusを原型とした技術を使用している。ここではこの技術の歴史も少し紐解いてみたい。

Magne- Stylus technology

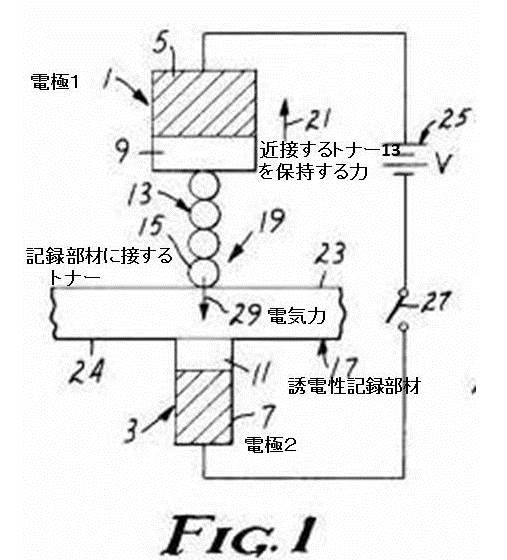

Direct Imaging Technologyの原型はMagne-Stylus方式(1974特許出願/ 3M社)にある。当時3M社の名称は、Minnesota Mining & Manufacturing Co.(ミネソタ・マイニング・アンド・マニュファクチュアリング社)が使用されていた。この方式の原理は原理図に示すように、ピン電極に電圧を印加することによって記録媒体に直接トナーを付着させることである。

3M社の特許によると、「裏に第2の電極が接し誘電性記録部材に接触している導電性トナーに働く力」と「それと電気的に接触する第1の電極近傍にあるトナーに働き保持する力」との大小関係により、トナーが記録部材上に保持される、こととなる。

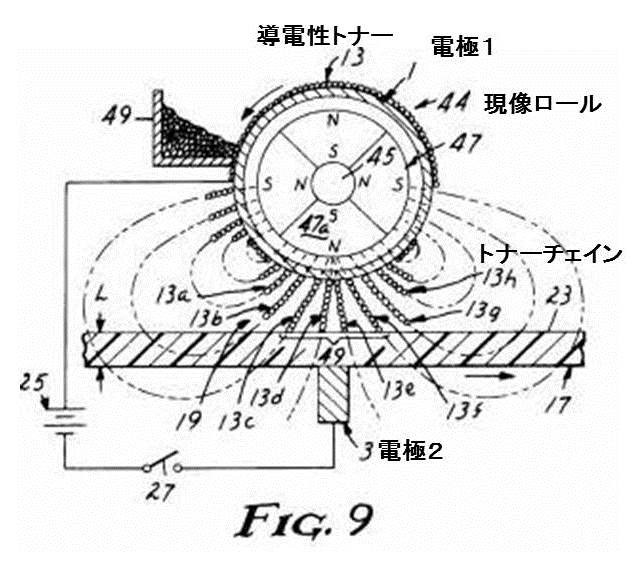

またこの特許には実施例としての構成が示されており、現像ロールと電極への電圧印加によりトナーチェインの保持の様子が提示されている。

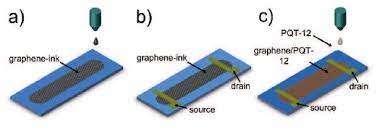

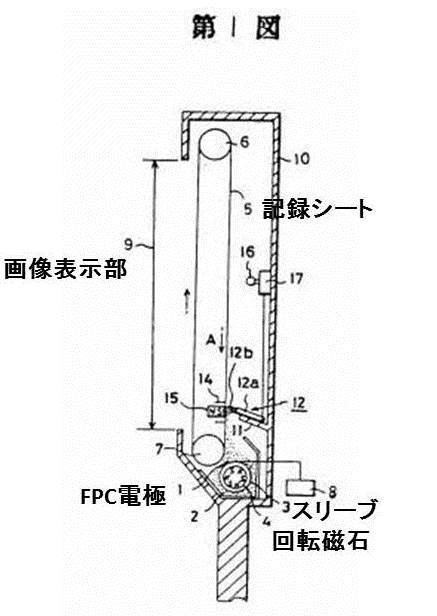

Magne-stylus技術を用いてCANONは「インフォメーションボード」の商品名で、大画面表示用ディスプレイを実用化した。記録は、回転磁石により導電性磁性トナーを搬送しスリーブ上に貼り付けたFPC電極と記録シートのギャップで、電極への電圧印加に対応して画像が形成されることにより行われる。

インフォメーションボードは記録保持のためのエネルギーが不要であり、展示場、店舗、駅などで広く導入されたが、「トナー再利用によるカラー化が困難」などの問題や「液晶ディスプレイ」の広まりなどにより衰退していった。

ダイレクトイメージングテクノロジー

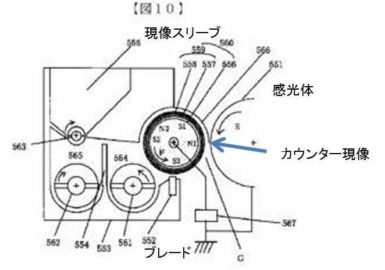

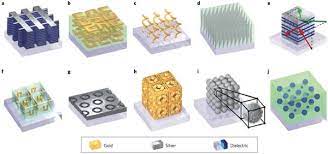

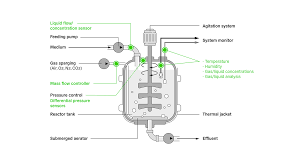

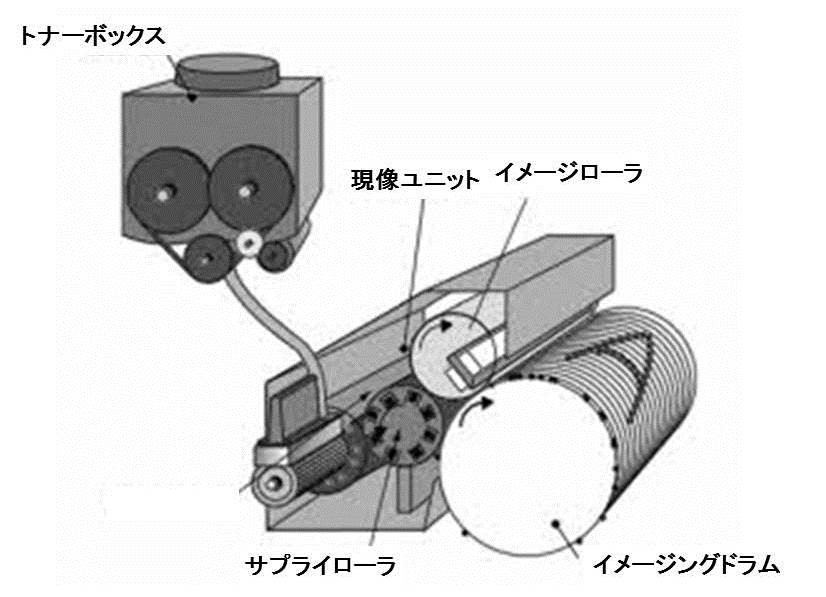

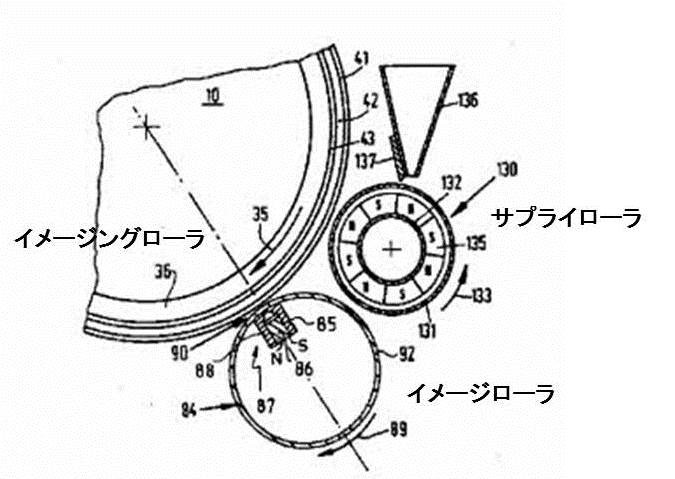

Magne-stylus原理方式はトナー穂先から記録媒体までの距離が長く、印加すべき電圧が1000Vと非常に高い必要があり、3M社は1980年代にすでにこの方式から撤退していた。これをOcéが地道に改良を加え、Direct Imaging Technologyとして、実用化したものである。この方式は潜像の形成・露光といったプロセスを用いず直接にイメージを媒体上に生成するため、温湿度などに影響を受けず、安定した品質を得ることが出来る。Direct Imaging Engine の中心はブランケットである。その周りにトナーボックスや現像ユニットが配置されている。

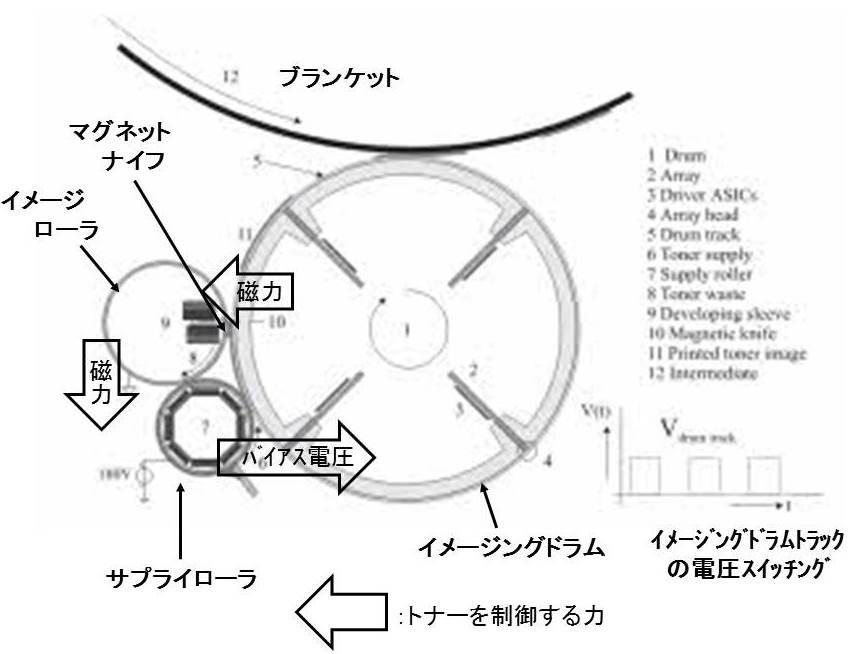

Direct Imaging Technologyの特色は、「画像の有無にかかわらずまず常にイメージングドラムの表面をトナーで覆い、必要な部分のみ残して他は回収する」というところにある。まづ、サプライローラは現像器のトナーを磁力で取出し、バイアス電圧を加えた後、トナーをイメージングドラムへ供給する。

その後、画像を残すべきところには、イメージドラムの必要なリング電極に必要な時間、約40Vという電圧を印加する。それにより、トナーはイメージングドラムにさらに強く付着し、イメージローラの磁力よりも強くなり、トナーを回収すべきイメージローラのマグネットナイフ位置においても、トナーは回収されなくなる。

現像器内のトナーは①サプライローラ→②イメージングドラム→③イメージローラ→①サプライローラ間を循環している。各ローラ間において、①/②間はバイアス電圧の力、②/③間は磁力、③/①間は磁力、にてトナーは制御されている。

トナーボックスと現像ユニットは1セットであり、CPSシリーズなどのカラー機ではこれが7ユニットブランケット周りに配置されている。

イメージングドラム上のトナー像はブランケットに1次転写され、その後用紙へ2次転写される。ブランケットローラは約100℃に加熱され、転写効率の向上がはかられている。

Direct Imaging Technologyを用いたプリンターでは圧力を主に用いて温度を低く保つコピープレス方式が採用されている。

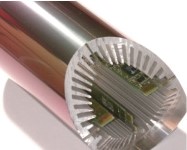

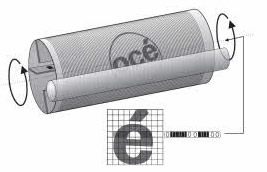

イメージングドラムはDirect Imaging Technologyの最も重要な部分である。イメージングドラムは各々モノカラーの画像を形成する。

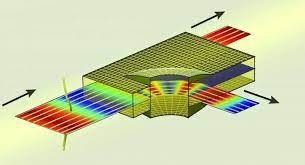

イメージングドラムの材質はアルミニウムであり、表面研磨後円周方向に、42.3μm(600dpi)の間隔で溝が掘られトラックが形成され、そのトラックの4本に1本はシリンダーの内側まで貫通されている。内部には制御基板が実装されている。表面は精密に研磨仕上げされ、絶縁体処置がなされている。

実施系に近い構成をOcéからの特許出願に見ることが出来る。

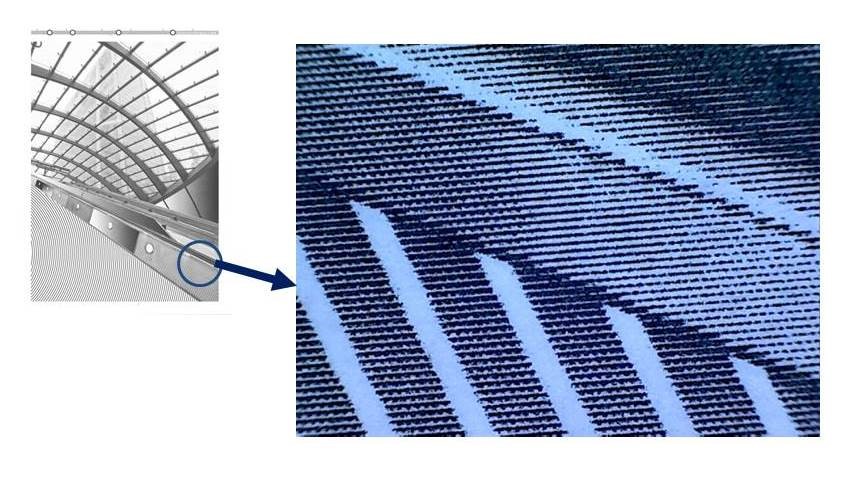

イメージングドラムにはイメージがダイレクトに作成される。プリントサンプルを見るとイメージングドラム上の溝に起因するイメージがくっきりと見ることが出来る。

トナーは導電磁性1成分トナーである。

Direct Imaging Technologyは静電気を用いないため温湿度の変化などに極めて強く、安定したトナー層を形成することが出来る。帯電特性の経時的変化なども考慮する必要がない。電子写真の弱点を何とか切り抜けようとするOcéの意気込みを見ることが出来る。

本方式の課題としては印字速度がなかなか上がらないということがある。

Carlson方式はどこへいく

Direct Imaging Technologyは実にユニークである。他社がチャレンジしてあきらめた部分も何とか実用化へ運んできている。Carlson process の弱点は①温湿度などの環境②経時変化③メディア多様化、などである。これらの変化に対し極めてセンシティブに対応せざるをえない。対してDirect Imaging Technologyは「トナーの供給に必要なバイアス電圧の制御」や「トナーの回収に必要な磁力の制御」はCarlson process などに比べると比較的容易であり、又、温湿度の影響を受けにくい。ただ、極めて精細な溝を加工しなくてはいけないことなど、量産性には多くの課題をかかえている。このあたりのブレークスルーが今後計られるならばCarlson process に固執することもなくなるであろう。BODへの対応などを考えると、プロダクションプリンターには他のプリンターとは違ったアプローチが必要なときに来ているといえよう。